計画変更、わずか1秒。

「 変化に強い生産計画 」

多品種少量生産に応える次世代生産管理

/現場も納得の操作感

ヒトの使い易さを最優先に、計画変更の省力化を突き詰めた、生産計画の新しいカタチ。

ホワイトボードでのスケジュール管理。

現場の見える化に効果を発揮し、手軽さも相まって、多くの製造業で利用されています。

最大の欠点は、リスケジュールが大変なこと。

納期変更や特急注文が飛び交う現場では、計画担当者は、スケジュールの見直しに多くの時間を割いています。

システムで自動化しようにも、頭の中のノウハウをすべてルール化せねばならず、一筋縄ではいきません。

では、ホワイトボードの手軽さはそのままに、ITでリスケジュールの煩雑さを解消できたとしたら・・・?

たどり着いたのは、アナログとデジタルの利点を融合した、タッチ操作で使える計画ボードでした。

計画変更が省力化できる3つのポイント

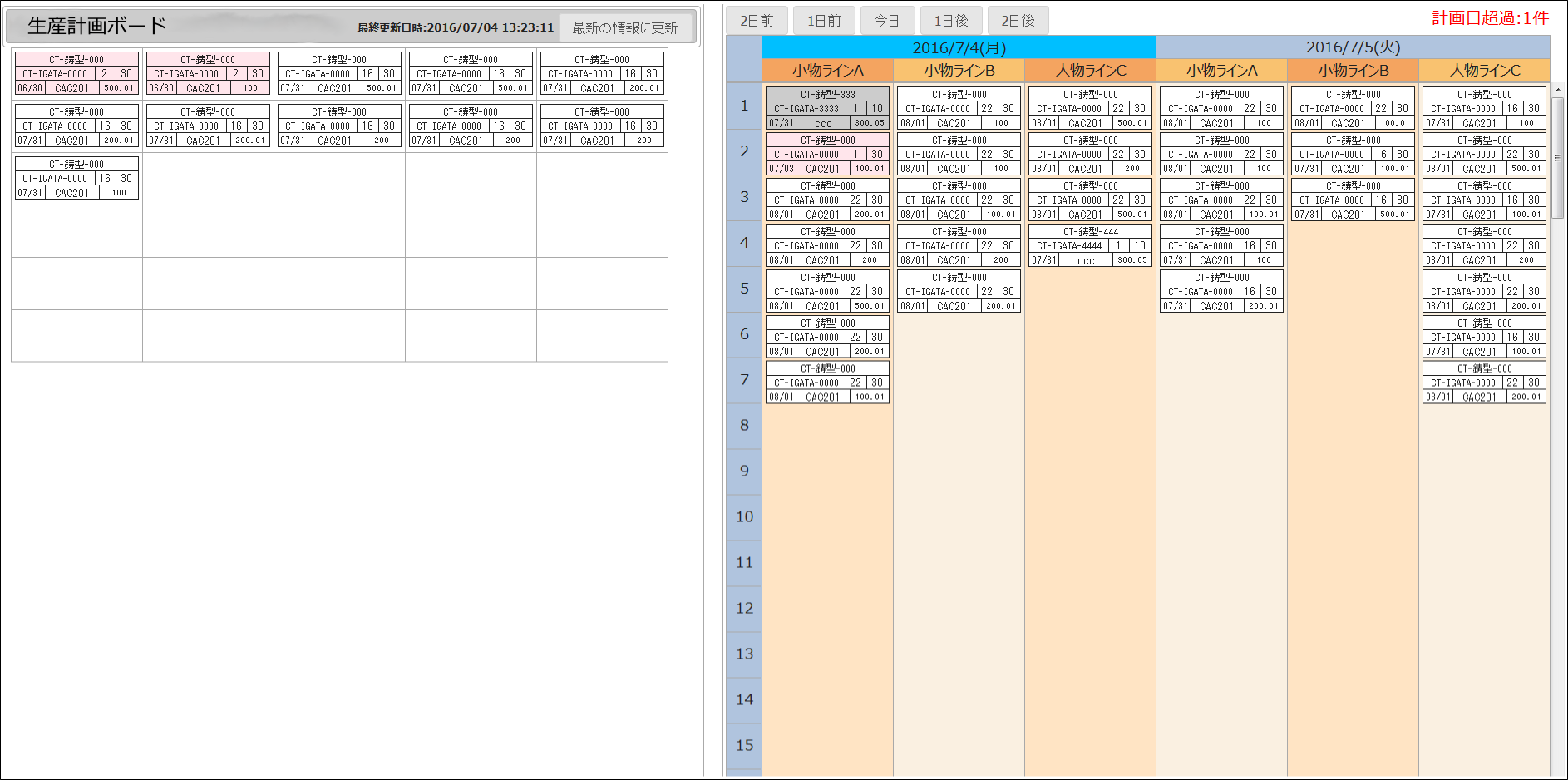

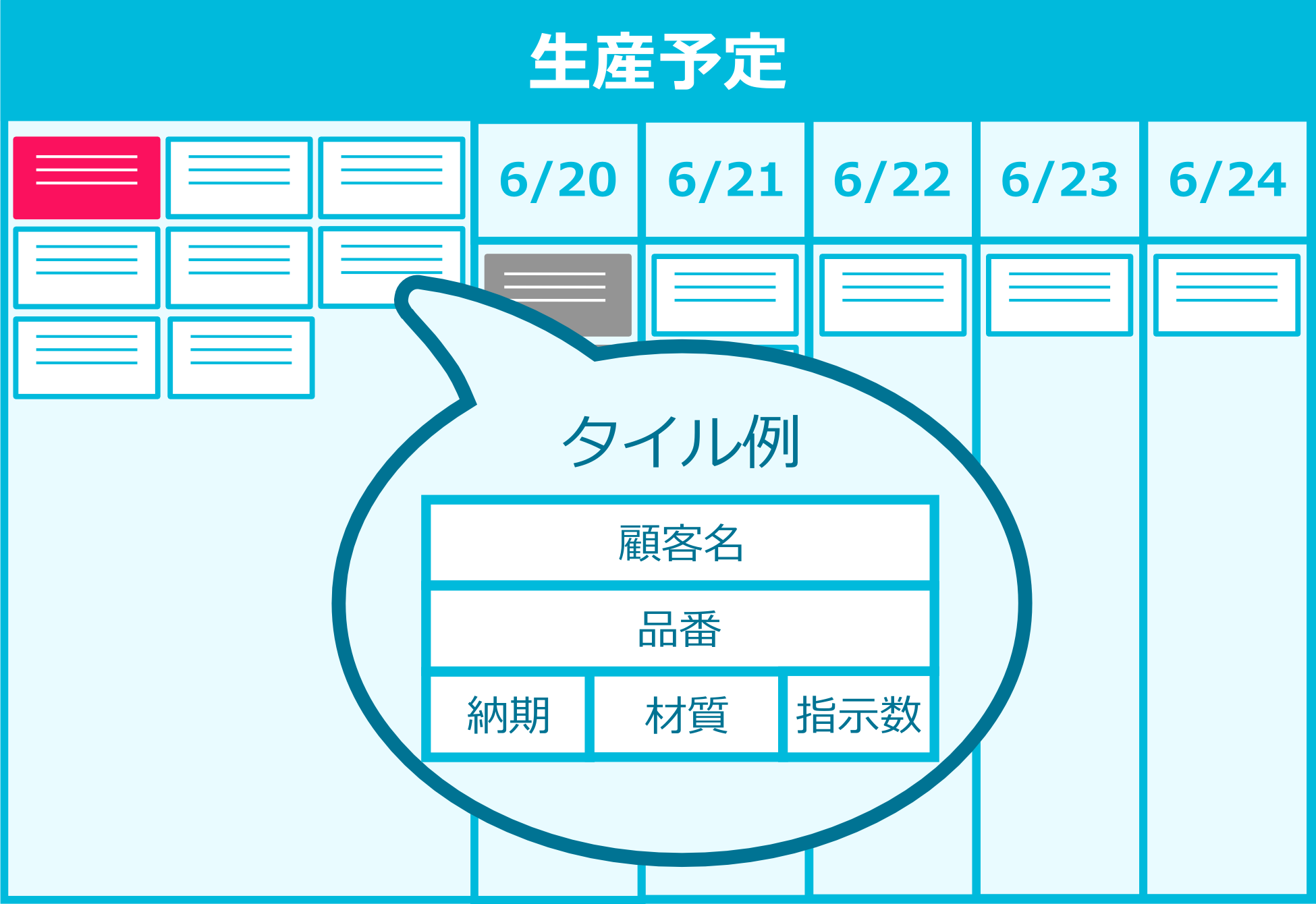

1.ヒトにわかりやすい インターフェース

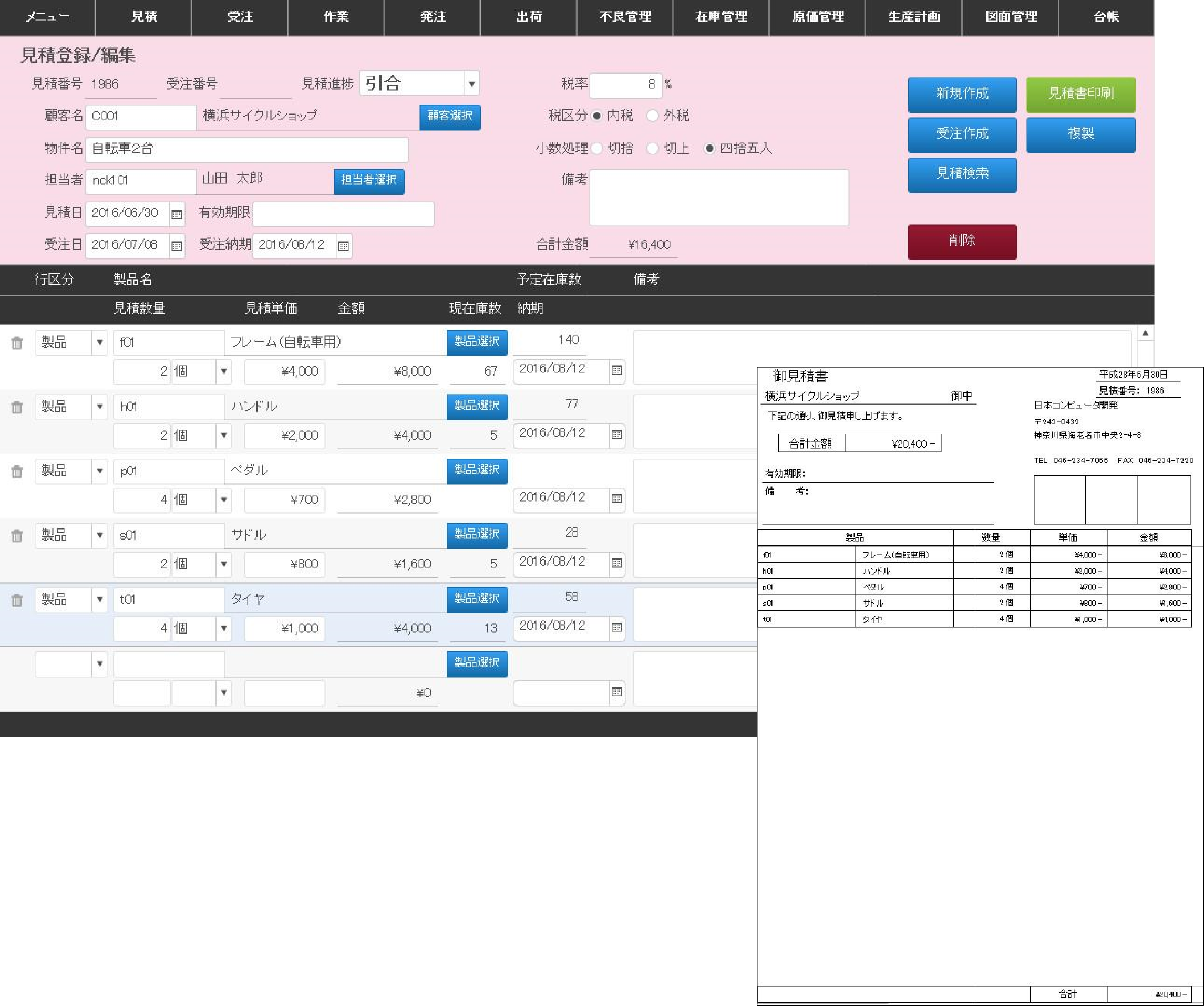

顧客名や納期、指示数量などが記載された作業指示書をタイルで表現。

画面左側に未計画のタイルを、画面右側に計画済のタイルを一覧表示することで、全体の作業ボリュームや、日毎の負荷状況が誰にでも一目瞭然です。

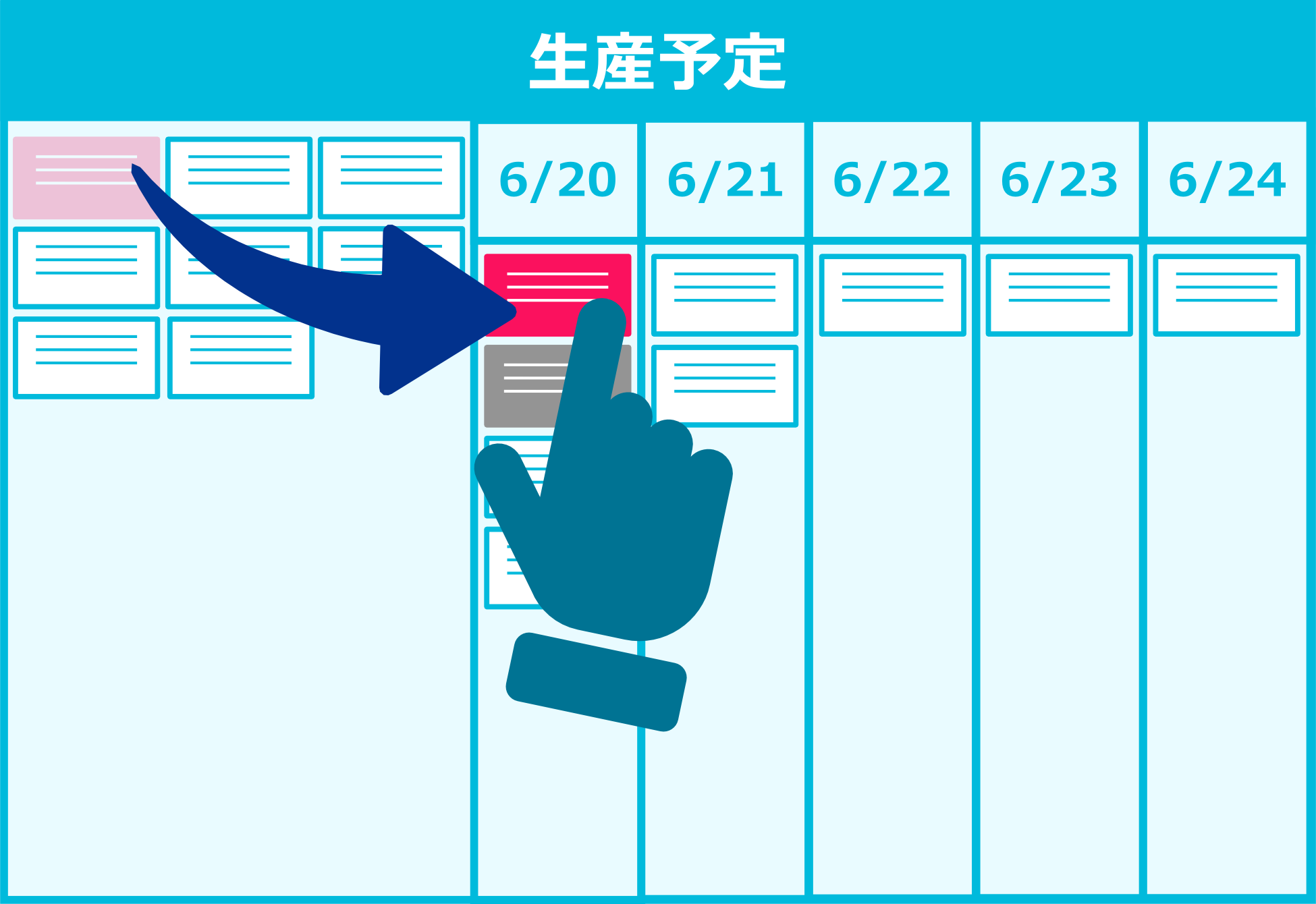

2.マウス・キーボード 操作は一切不要

ホワイトボードの付箋を貼り替えるような感覚で、タッチ操作で画面左のタイルを画面右のカレンダーに移動するだけ。

この間、わずか1秒。頻発する計画変更に、劇的なスピードをもたらします。

2.マウス・キーボード 操作は一切不要

ホワイトボードの付箋を貼り替えるような感覚で、タッチ操作で画面左のタイルを画面右のカレンダーに移動するだけ。

この間、わずか1秒。頻発する計画変更に、劇的なスピードをもたらします。

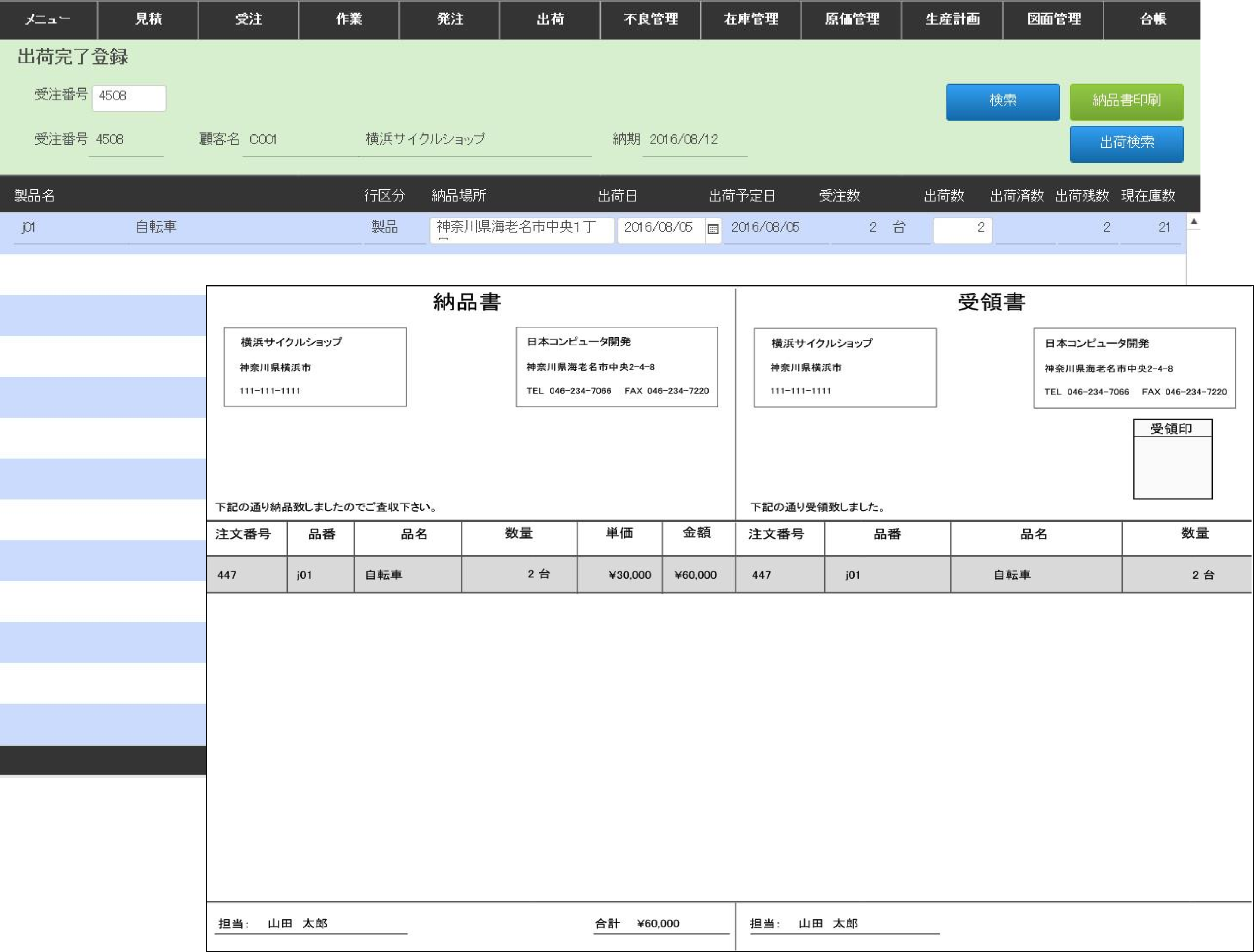

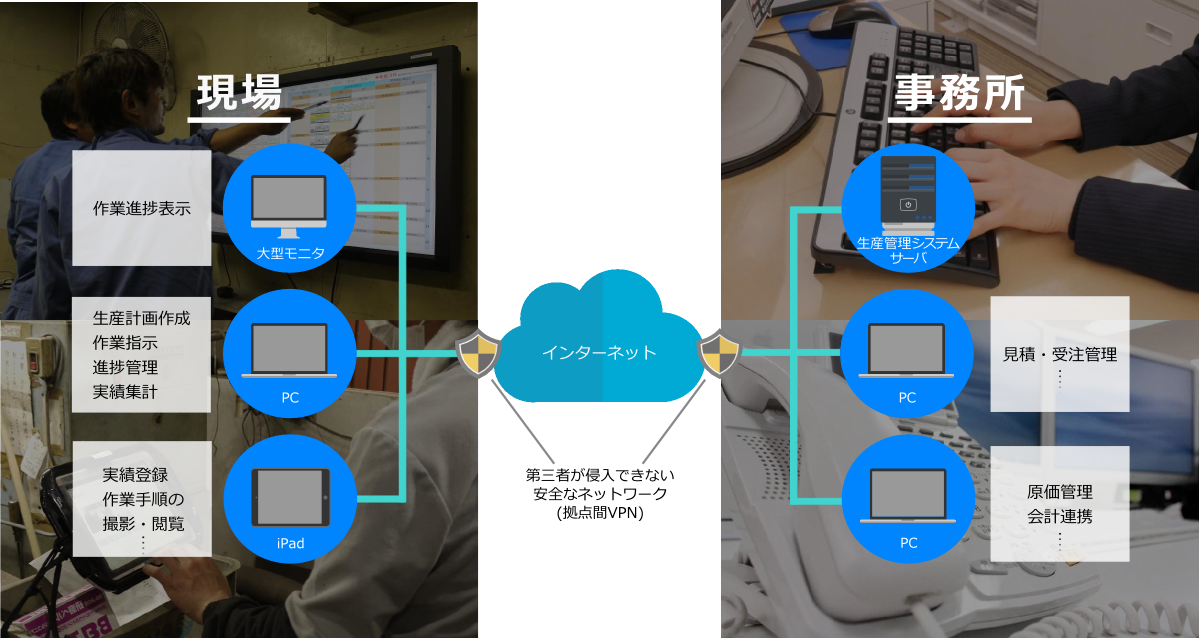

3.リアルタイムに 作業指示・進捗を反映

作業指示は計画ボード上のタイルに即時に反映されるため、伝達ミスによる手配モレや特急対応、納期遅延を防ぎます。

納期および作業状況によってタイルの配色が変わるため、進捗に応じた計画の見直しや、納期回答にも効果を発揮します。

現場に受け入れられる理由

誰でも簡単操作

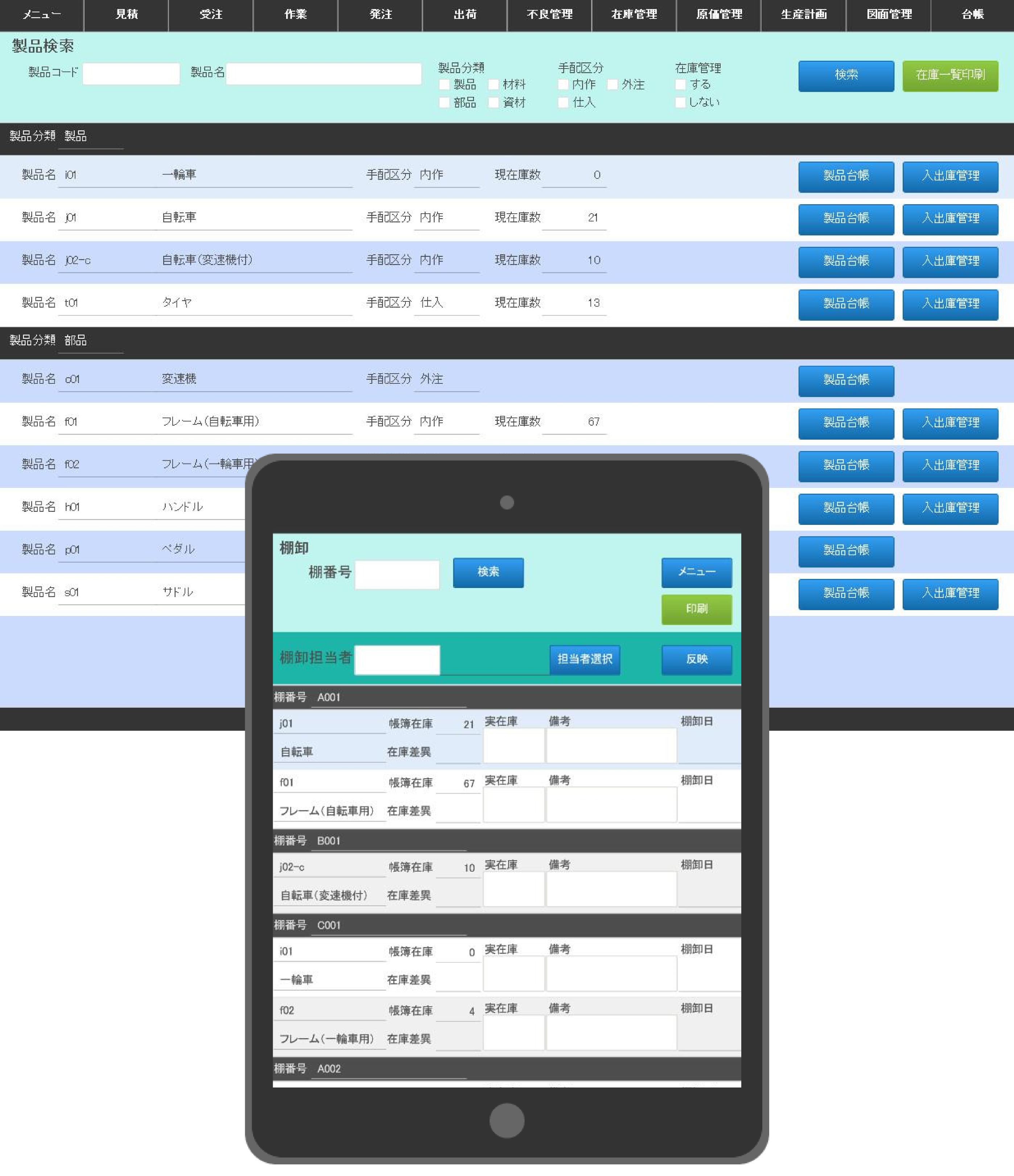

パソコン操作が苦手な熟練工でも、指先操作で簡単に実績登録が行えます。

小スペースで設置可能

iPadだからどこでも持ち運び可能で、コードレスにより作業の動線を邪魔しません。

防塵・防水対策

粉塵等が舞う過酷な環境下でも、その場で運用可能です。

リアルタイムに実績集計

現場で使えるため、日報作成や作業時間の集計の手間(コスト)が丸々削減。

事業に合わせて最適な機能をご提供

スモールスタート

ビジネスの成長に合わせて段階的に機能の追加が可能です。スモールスタートだから無理なく始められます。

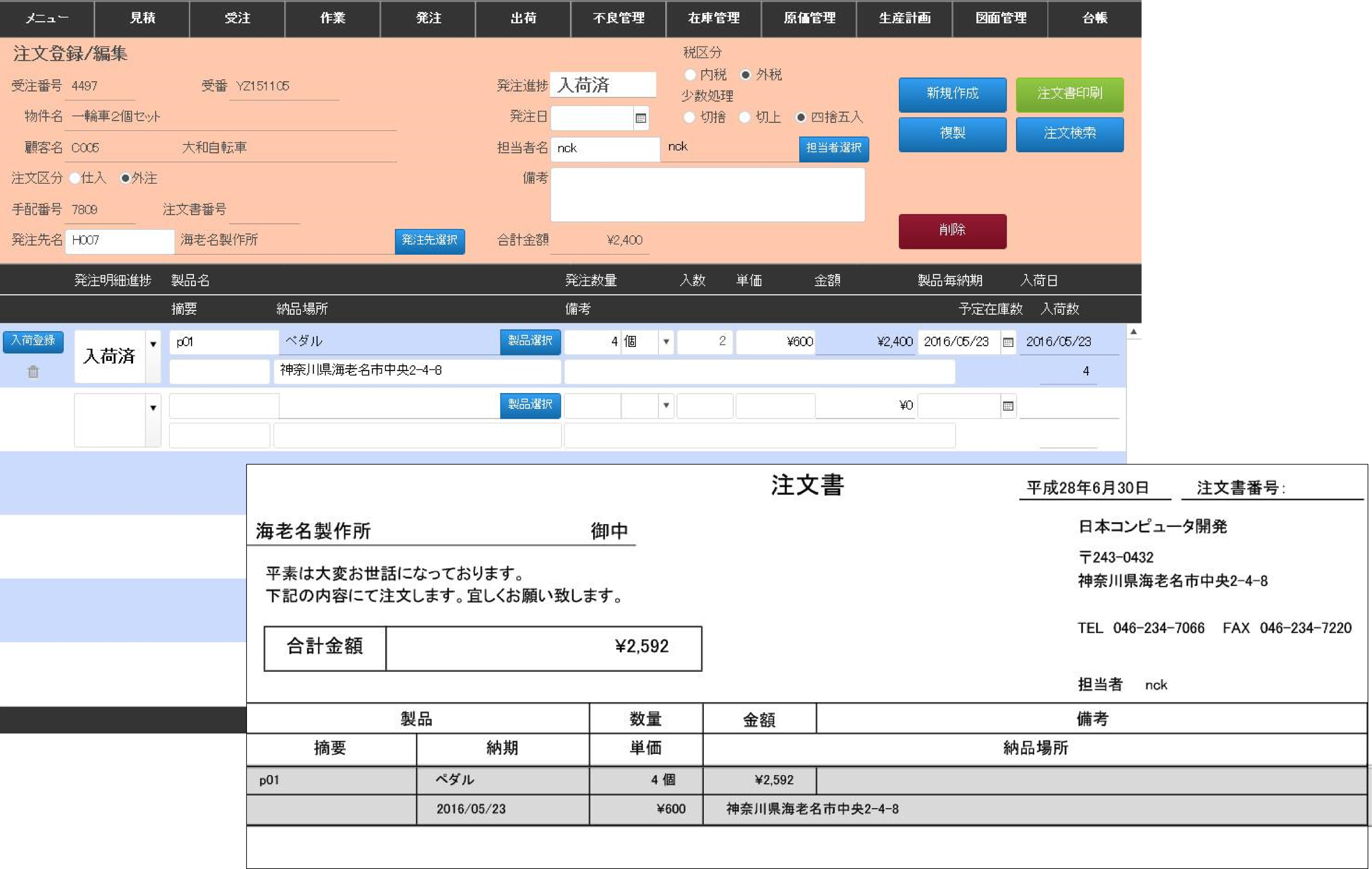

既存システムとの連携

既存システムとの連携もサポートします。経営課題の穴を埋めるサブシステムとしてもお使いいただけます。

おすすめ Pick up !!

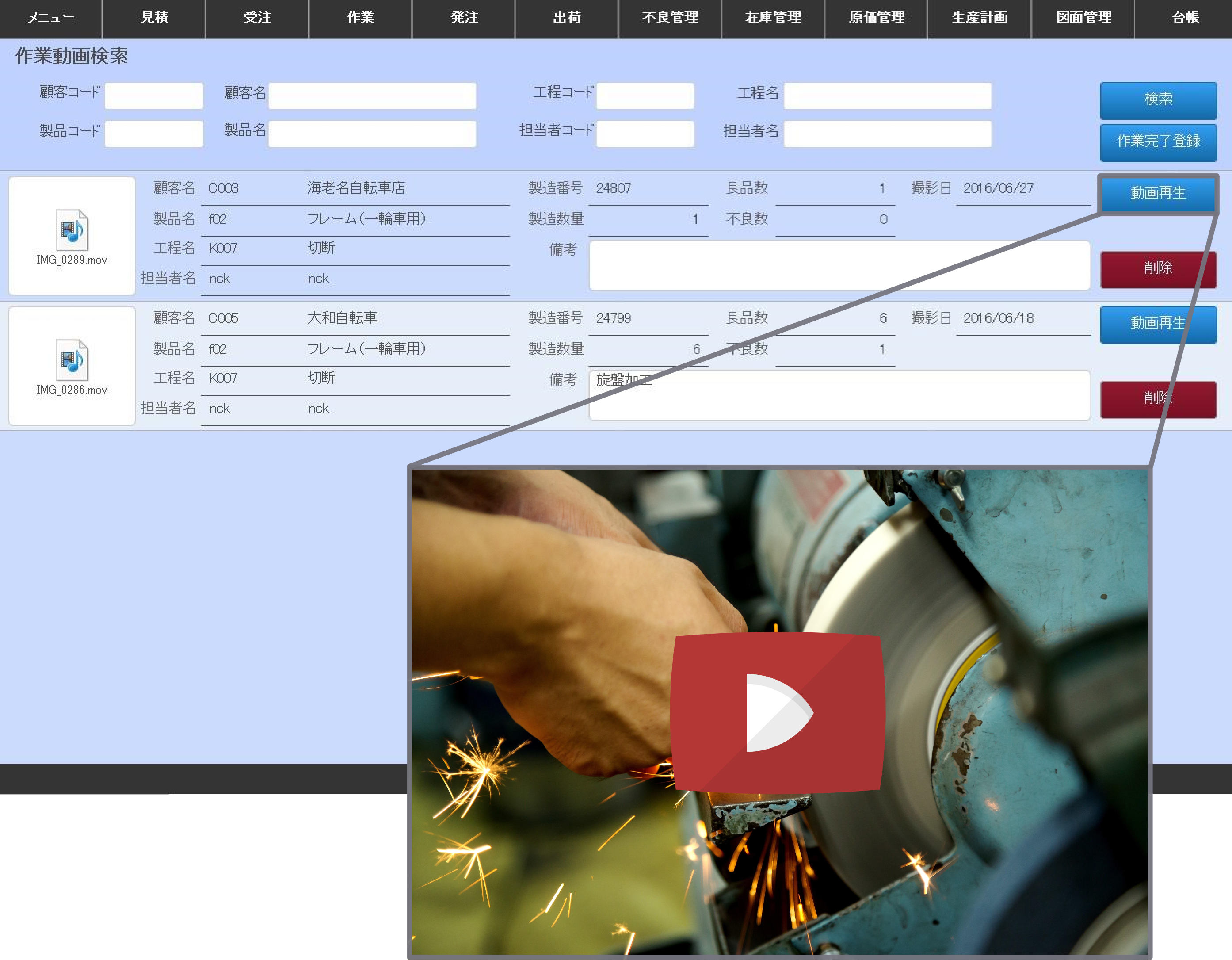

動画管理

作業手順を動画で撮影することで、若手の教育に使うなど、熟練工のノウハウを余すことなく会社資産として残せます。

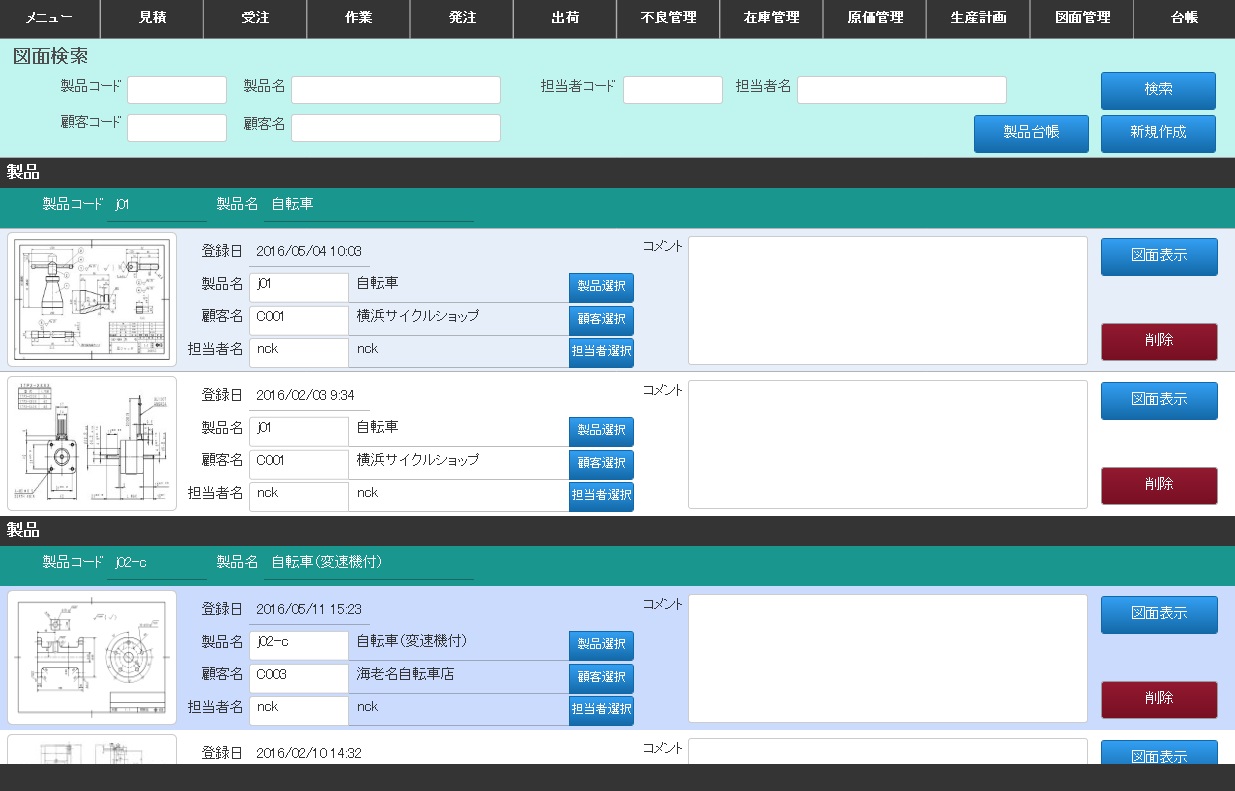

図面管理

製品製造に関わる図面をシステムに登録/管理することができ、図面検索の時間短縮や、ペーパーレスに効果を発揮します。

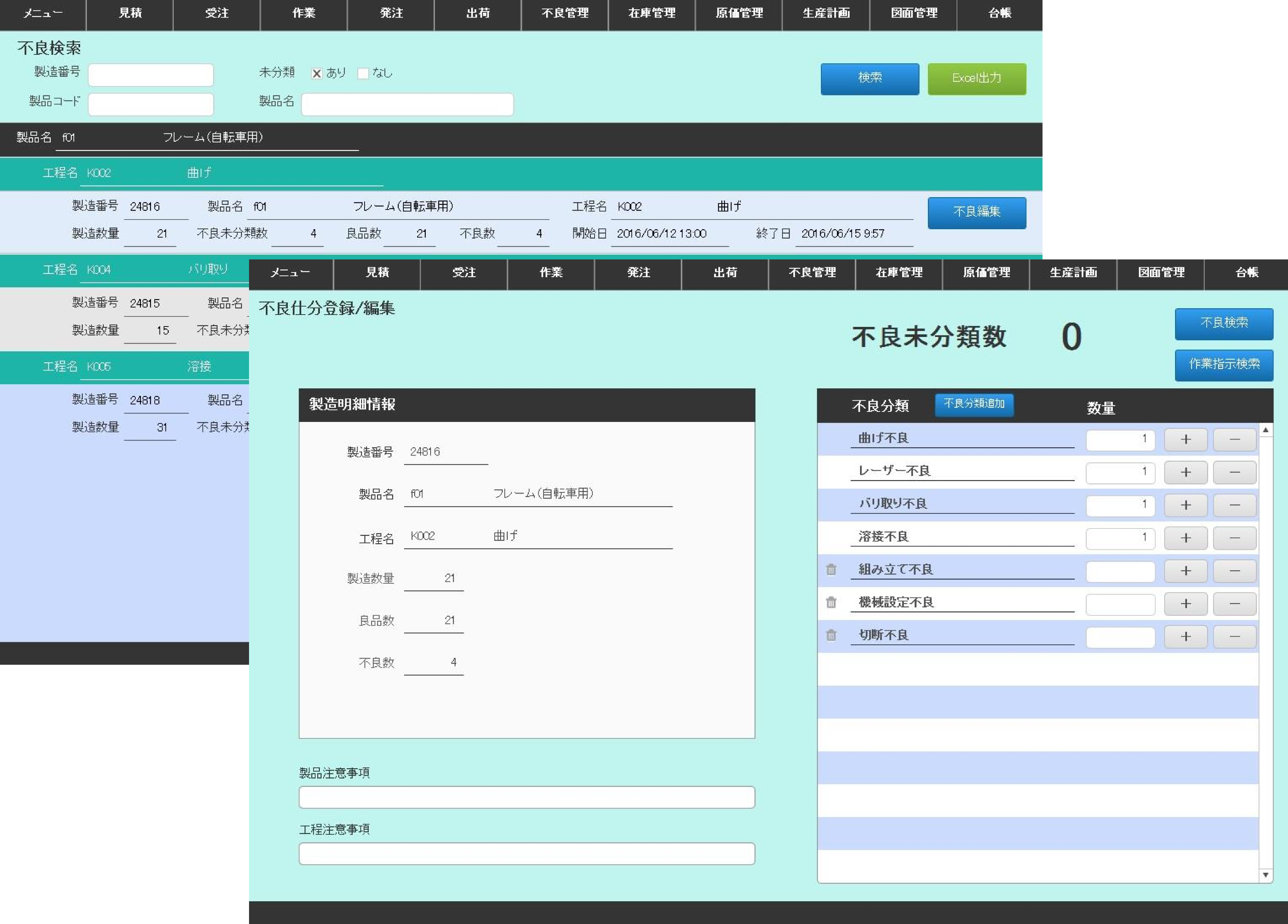

機能一覧

導入イメージ

導入事例・改善効果

納期遅れを削減

業種:鋳造業 従業員数:55名

作業管理

進捗管理

工程管理

課題

工程管理が出来ておらず、進捗が見えないため納期遅れが常習化している。

鋳造の専門技術が暗黙知となっており、技術継承がうまくいかない。

作業者がIT機器に不慣れなため、複雑なシステムは使いこなせない。

解決

現場での操作には大型タッチパネルと防塵カバー付きのiPadを導入し、生産計画~進捗入力を容易にするとともに、進捗状況をリアルタイムで大型モニタに映し出すことで、納期遅れも大幅に改善。

ベテラン社員の作業風景をiPadで動画撮影し、製品情報と紐づけて管理/共有する仕組みを備えることで、若年者の技術習得を支援。

特急対応を削減

業種:板金加工業 従業員数:25名

作業管理

進捗管理

課題

工程管理を行っておらず、作業指示書の納期を基に各作業者が選んで作業に着手しており、作業遅延や着手漏れの発見が遅れ、納期直前の特急対応が度々発生する。

作業の進捗確認は、経営者が工場を駆け回って直接確認しており、負担が大きい。

顧客から納期問合せの電話を受けた際、進捗が見えないため即答できない。

解決

工場内に大型モニタを設置し、現場への指示と進捗状況を常時表示。これにより、作業進捗を作業者全員が把握することが可能となり、作業遅延や作業漏れの防止、円滑な個別フォローが行え、特急対応が減少した。

また、特急対応の減少により作業環境が改善され、品質向上にも繋がった。

経営者も個別の進捗確認を行う必要がなくなり、管理時間が1/4に減少。

顧客の問合せにも即座に対応できるようになり、顧客満足度が向上した。

製品サイトにて、より詳しい情報を掲載しております。

また、システム導入に関するご相談、実際の画面によるデモンストレーションの実施も受け付けております。